资料信息

无心磨应用介绍

无心磨应用介绍

为什么选用无心磨?

1.不需要夹具

2.在整个工件长度上均有支撑,减少了磨削应力引起工件变形的可能性

3.工件的余量可以很少

4.在高产量的隋况可以有效提高工件的精度,甚至一些复杂形状的工

无心磨的类型

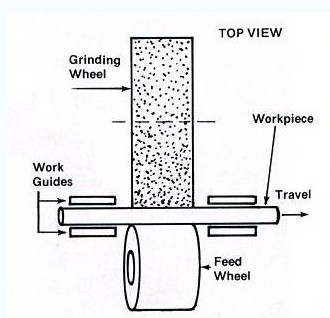

1. 贯穿磨削Thru feed Grinding:所谓贯穿磨削是指在磨削过程中工斗司以连续地通过整个磨削区域。连续磨削,适和于圆柱形工斗磨削,如轴类、捧料、轴承套圈,一段滚子、光轴,活塞销,圆柱形滑阀,滚针等。

2. 切入磨削 Plunge Gmdlngj:在工作中,工件仅相对砂轮径向送进的磨削方法叫做切入磨削。主要针列一些具有台阶的特别形状成的工件,如阶梯轴,滚子,带凸肩的外圆表面等。

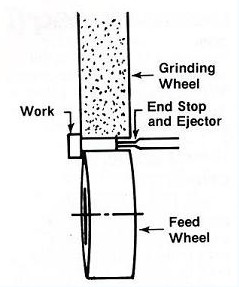

3. 定程磨削(End Feed Grinding):定程磨削是贯穿磨削的一种。工件在磨削时作贯穿运动,但不完全通过磨削区域,而用一个拦块限制工件的轴向运动的终点位置。针列圆锥形工件,如锥销,圆锥滚子等。

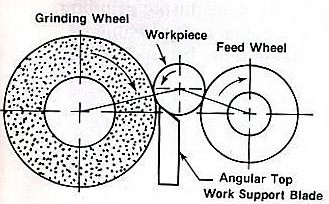

无心磨工作原理:

工件的运动状况受导轮、砂轮和托扳的联合控制,其中导轮的控制占主要地位。砂轮和导轮的中心线一段在同一水平线, 工件的中心线需高于砂轮跟导轮的中心线,否则出现工件不圆的问题

无心磨导轮的设定和砂轮的修整要领

调整轮设定成适当的角度,通常先用3° 。角度大时加速工件通过磨床的速率,结果减短工件接触砂轮的时间。

调整轮一般开始的速度为22—39rpm。调整轮速度愈高,工件通过速度愈快。

调整轮的调节要使工件接触砂轮的点与接触导扳的点要愈近愈好。工件精磨时,砂轮磨削面与导板侧面要有最小的间隙

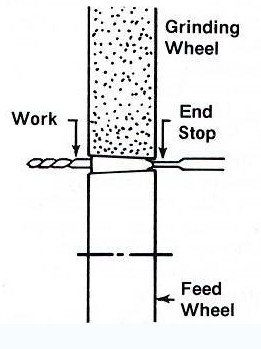

切入式无心磨一般设定调整轮的角度为0.5° 即可,将工件固定在端部保持器上。

粗修砂轮时,可将金刚笔或修整工具进给量设为0.025mm,以中等速度横过砂轮面。一般根据声音,操作者可判断修整工具的作业情况,粗磨修整时,金刚笔以每分钟250—500mm的速度通过砂轮面。供精磨修整时,每分钟为100—180mm。

工件通过无心磨床的速度取决于导轮的倾斜的斜角,直径,转速

下表为各种状况的工件通过速度(mm/min)。当然,列示的倾斜角、导轮转速、直径无法包括所有情形,但可以代表大多数通过式磨削的平均值。

| 导轮倾斜角 | ||

|---|---|---|

| 导轮速度 | 工件通过速度(mm/min) | |

|

导轮直径(mm) 180 205 228 255 280 305 330 355 |

||

| 3° | 22 29 39 |

642.6 736.6 828.0 919.5 1010.9 1102.4 1193.8 1285.2 848.4 970.3 1092.2 1211.6 1333.5 1455.4 1574.8 1696.7 1140.5 1303.0 1465.6 1630.7 1790.7 1958.3 2120.9 2283.5 |

| 5° | 22 29 39 |

1071.9 1221.7 1374.1 1526.5 1684.0 1836.4 1991.4 2143.8 1412.2 1610.4 1813.6 2014.2 2222.5 2425.7 2621.3 2824.5 1899.9 2169.2 2438.4 2712.7 2984.5 3251.2 35281 3799.8 |

托扳的选用

1、托扳

托扳的形状很多,图1所示是常见的几种,其中以图1( b )用得最普遍,图1( a )所示托扳角β=0。多用于磨削小直径工件或小直径的细长杆件。图1( c)所示托扳,由于靠砂轮侧有一角度为B1的斜面,使脱落的磨粒、磨屑等不易楔入托扳工作面,

可防止精磨表面擦伤。图1(d)所示托扳是一根经过仔细研磨的圆柱体,磨损后只要转动一个不大的角度,就可以获得新的工作面,但当工件运动方同不正确时容易被卡死,应用不广泛

托扳角的大小列磨削工件的棱圆的边数有影响,一段托扳角β在2° -- 6°内选择,粗磨及磨削大直径的工件时,直选较小的β

角。磨削直径很小的工件及磨细长杆件并低于砂轮中心磨削时可选β=0°,以增强托扳刚性,当发现工件有特定棱圆边数时,应

试验改变β角进行纠正。

托扳长度L在贯穿磨削时取:

L=A+B+bS

式中:A一一磨削区前伸长度,A=(l~2)倍的工件长;

B一一磨削区后伸长度,B=(0.75~1)倍的工件长。

b S一一磨削砂轮宽度,mm。

切入磨削时,托扳比工件长5~l0mm即可。托扳的厚度影响其刚性和磨削过程的平稳性,一般比工件直径小l.5~2m

托扳高度由工件中心高决定,可用托扳垫片调节。

托扳与磨轮间的距离不宜过小,否则会影响冷却与排屑。

托扳的材料选择应视工件料而定。一般使用高碳合金钢、高碳工具钢、高速钢或硬质合金制造。磨软金属时可选用铸铁;磨不锈钢时可选用青铜。

2、侧导板

侧导板是工件定位装置的延长部分,它直接影响到工件进入和离开磨削区域时导向是否正确,当前后侧导板工作面一工件运动方向不平行时,将直接影响工件的圆柱度。

导板安装时,前后导板应与托架定向槽平行(平行度应在0.01-0.02mm),而且应与磨轮、导轮工作面间留有合理间隙,导轮一边:△l=A/2(A为加工余量),△2=0.012-0.025mm;磨轮一边应留有较大间隙,前后均0.4—0.8mm( 图2)。

5、工件中心高h的确定

工件在无心磨削的成圆过程中,其中心高h对棱圆度、椭圆度以及磨削过程的稳定性有较大的影响,h大时,无心外圆磨削消除除

工件原始椭圆度能力差,磨削过程也不稳定。h太小,消除工件棱圆度能力差。因此,应根据加工的具体工艺状况合理确定。

一般可用下式计算确定中心高h:

式中:d s一一磨轮直径,mm;

d w一一工件直径mm;

d r一一导轮直径,mm;

Y一一工件与磨轮、导轮接触点的切线夹角,一段取5。~11。

根据加工的不同情况,对h值的大小再适当予以语整:

(l)薄壁套类工件,宜取较大值,可不受上式限制。细长杆件,宜取较小的h值,对于小于6mm的细长杆件,为磨削平稳,

h可负值,但此时托板角β=0。

(2)工件直径大,h可取大些,对直径相等的工作,重量大、刚性好,h应取小些。

(3)粗磨比精磨的h应大些。

(4)工件原始椭圆度大,取小些,棱圆度大,取大些;若工件原始椭圆度,棱圆度大时,先取较大值磨削,以消除棱圆度,再取较小h值精磨,以消除椭圆。

(5))磨削过程中,若工件运动不稳定,磨削稳定性差,或工件表面有振纹,应降低中心